Tutte le linee di estrusione Teknoline – come tutte le macchine Teknoice – sono il frutto dell’esperienza di un’azienda con oltre 40 anni di presenza sul mercato e un Team con altrettanti anni di lavoro nel settore. Realizzate con componenti e materiali italiani o europei, le macchine Teknoice sono prodotte in Italia, a fianco del reparto di ricerca e sviluppo: questo per assicurare un occhio costante sulla qualità.

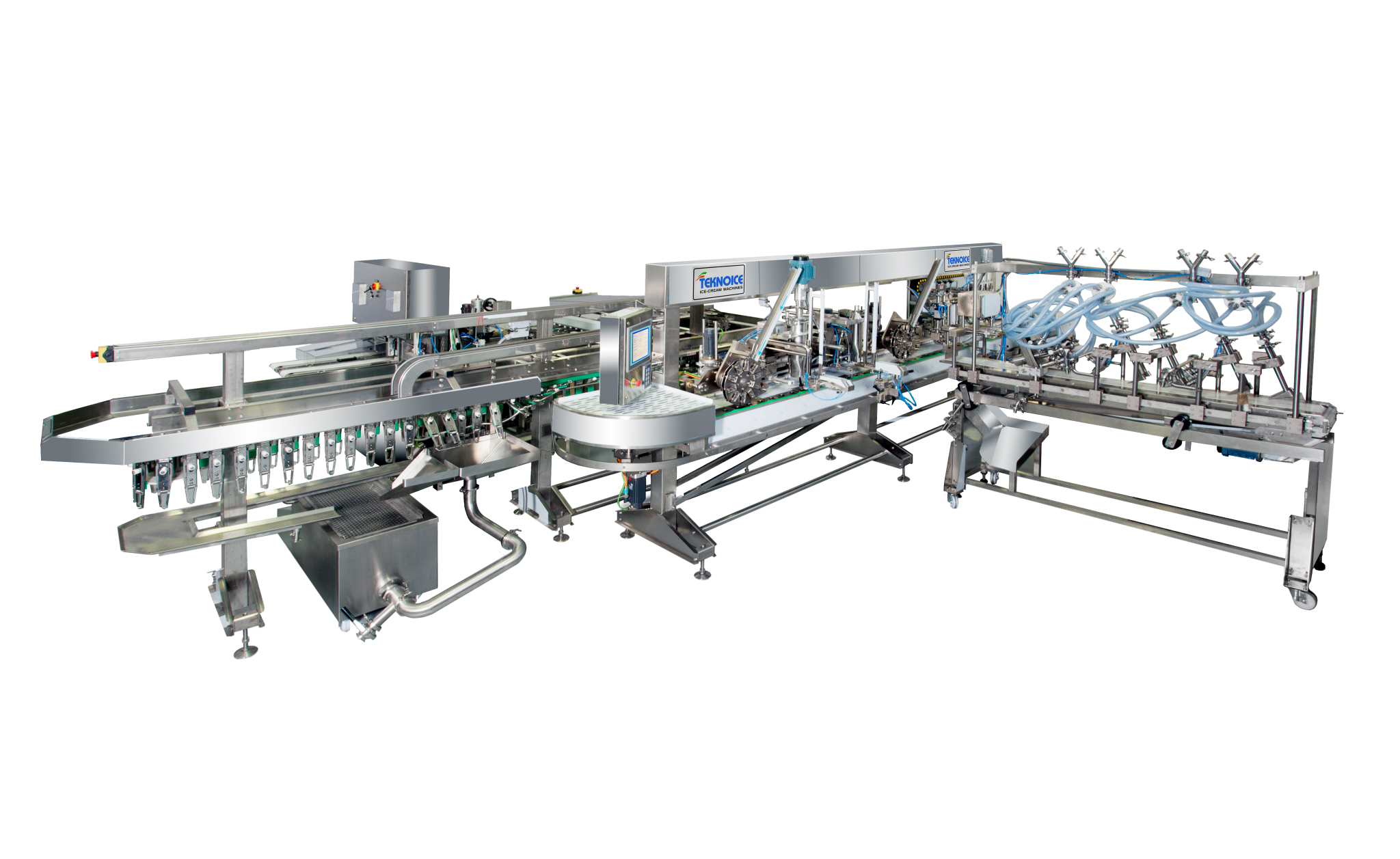

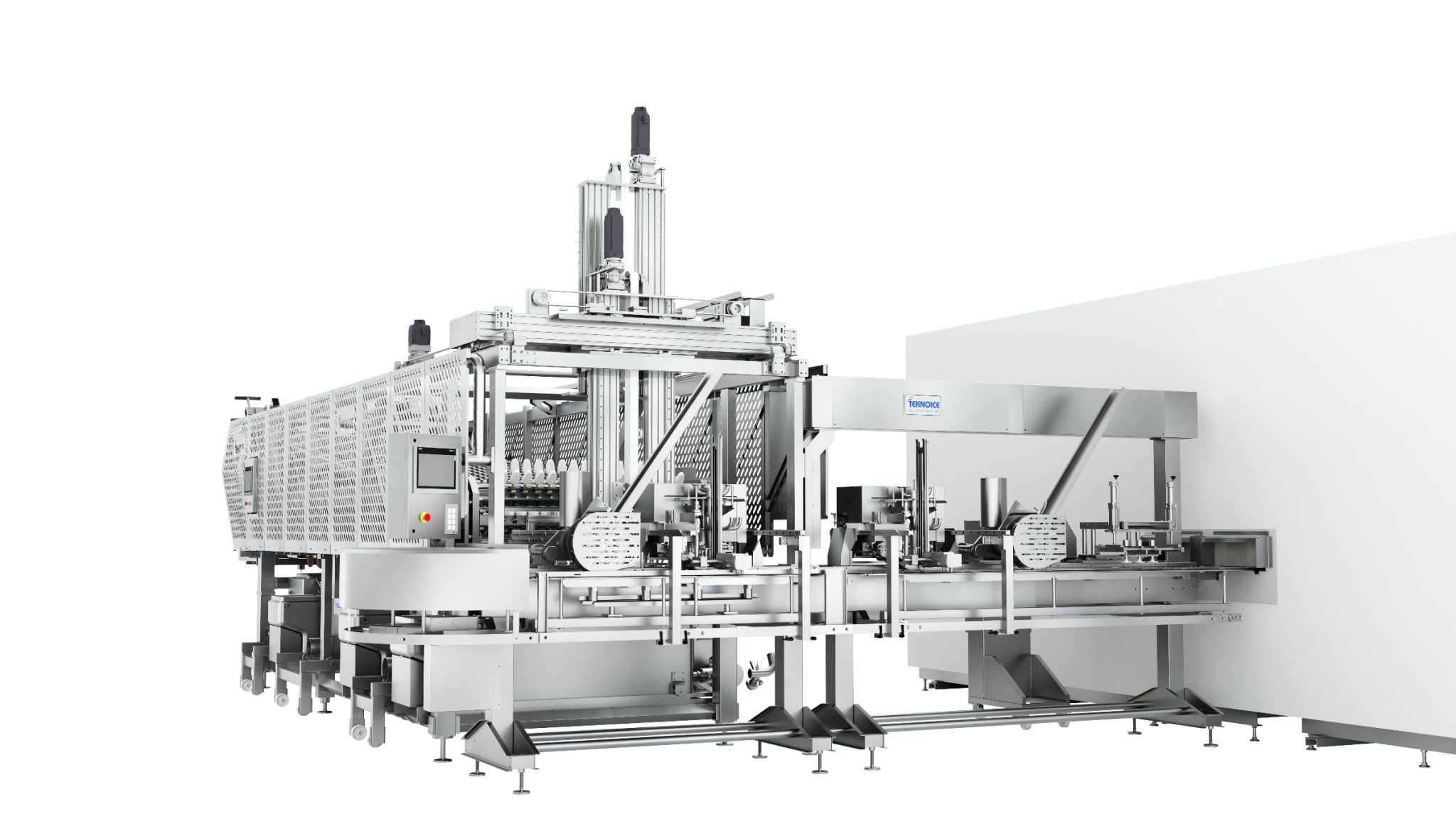

Tutte le Teknoline Singlelane hanno di standard:

- Telaio in acciaio inossidabile

- Pannello operatore con touch screen

- Tavolo di lavoro con gruppo di estrusione e taglio e/o gruppo di

- Riempimento

- Un set di vassoi

- Sistema di prelievo a pinze

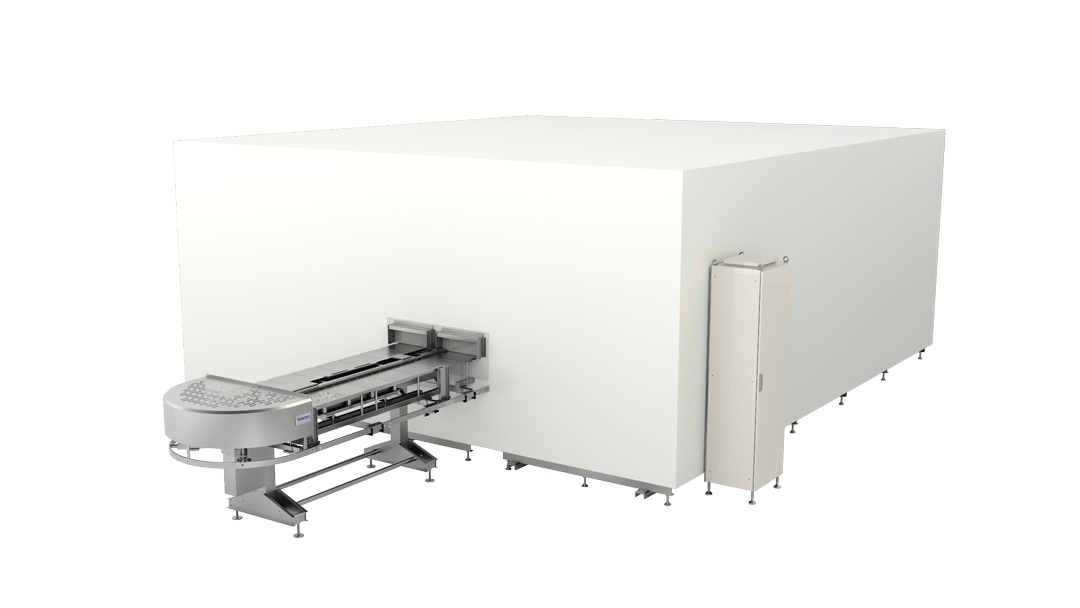

- Camera isotermica

- Unità refrigerante a freon o CO2

- Evaporatori (per Freon e Ammoniaca e CO2)

I componenti aggiuntivi

Tutte le linee di estrusione sono pensate per essere completate con un sistema modulare che permette di installare le attrezzature necessarie.

Qui di seguito analizzeremo le principali soluzioni: l’invito è sempre quello di contattare il Team Teknoice per analizzare ogni progetto e offrire una macchina con tutti i moduli necessari.

Estrusore: fondamentale per tutti i gelati su stecco, barrette, sandwich e monoporzioni. La forma è disegnata sul progetto del cliente e permette al gelato di arrivare sui vassoi.

Sistema di taglio: può essere singolo o doppio, a filo o a lame.

Vasca di cioccolato / sciroppo: posizionata dopo il passaggio nel tunnel di indurimento, il gelato viene ricoperto e dopo un percorso di asciugatura fatto proseguire verso l’incarto.

Ruota per biscotti: Teknoice ha ideato un sistema di pre-posizionamento dei biscotti sui vassoi del tavolo di lavoro, dove verrà poi depositato il gelato estruso che a sua volta verrà racchiuso da un secondo biscotto sempre grazie a una ruota precaricata dall’operatore.

Glassatrice: per la produzione di barrette gelato e ‘bite-sized’, ma anche per monoporzioni. I gelati, a seguito del tunnel di indurimento, proseguono attraverso una struttura che li coprirà di cioccolato su tutti i lati, proseguendo poi verso l’after cooler.

Dosatori: alcuni prodotti, come il cono palla o le coppe wafer, possono essere realizzati posizionandoli direttamente nei vassoi per poi passare ad un dispositivo di riempimento multiplo, che accompagna nel movimento i vassoi stessi, i quali entreranno successivamente nel tunnel per l’indurimento.